Тренинг «Всеобщее обслуживание оборудования (TPM)» для «Белла»

Практический семинар-тренинг по системе «Всеобщее обслуживание оборудования (TPM)» для производственной компании ООО «Белла»

В ноябре 2015 года консалтинговая группа «Лин Консалт» провела обучение по «Всеобщему обслуживанию оборудования (TPM)» для руководителей и специалистов OOO «БЕЛЛА».

OOO «БЕЛЛА» — первая производственная компания в России и вторая в Группе TZMO, ведущий производитель и поставщик гигиенических, косметических и медицинских изделий на мировой рынок.

I. О тренинге «Всеобщее обслуживание оборудования (TPM)»

Семинар — тренинг «Всеобщее обслуживание оборудования (TPM)» позволяет получить основные знания о системе Бережливого производства с точки зрения организации эффективной и безопасной работы оборудования.

Тренинг носит практический характер, более половины времени отводится на решение практических кейсов и групповые дискуссии.

Одином из основных практикумов данного тренинга является решение учебной, но реальной задачи по анализу коэффициента эффективности использования оборудования (OEE) и выявление потерь снижения эффективности.

Выявление потерь

В рамках теоретического обучения участник семинара познакомились с основными компонентами Всеобщего обслуживания оборудования (TPM), на каждую из которых группа при помощи тренера подобрала несколько примеров из реальных процессов предприятия. Далее изучили 8 основных столпов (направлений) деятельности в компании при реализации концепции TPM, основное внимание уделили «Золотому» направлению – Автономному обслуживанию оборудования операторами.

Групповая дискуссия

Традиционно присутствующее на тренинге разделились на два лагеря: одна часть согласилась, что автономное обслуживание весьма полезно и актуально, другая часть посчитала, что данный вид распределения обязанностей и ответственности не соответствует процессам ООО «Белла». Однако, в процессе овладения материалом, выполнения практикумов и проведения групповых дискуссий, участники все больше стали соглашаться с необходимостью развития операторов и вовлечения их в работу по диагностике и обслуживанию оборудования.

II. Выявление потерь эффективности и анализ OEE

Учебная группа применила полученные теоретические знания при анализе эффективности использования оборудования на линии по производству ватных палочек. В ходе наблюдения были выявлены, а впоследствии сгруппированы, виды потерь эффективности. Выявлены предварительные причины их возникновения. После этого потери были приоритезированны, и намечены пути повышения OEE.

III. Проблемы внедрения и поддержания 5S

Еще одна групповая дискуссия между участниками семинара проходила по теме «Проблемы внедрения и поддержания 5S». В ходе обсуждения рассматривались основные предпосылки и цели внедрения системы эффективной организации рабочего пространства «5S» в борьбе за повышение эффективности использования оборудования.

Участникам тренинга удалось по-новому взглянуть на уже привычный инструмент Бережливого производства «5S», с использованием примеров из повседневной трудовой деятельности были детально рассмотрены проблемы при ее внедрении и поддержании.

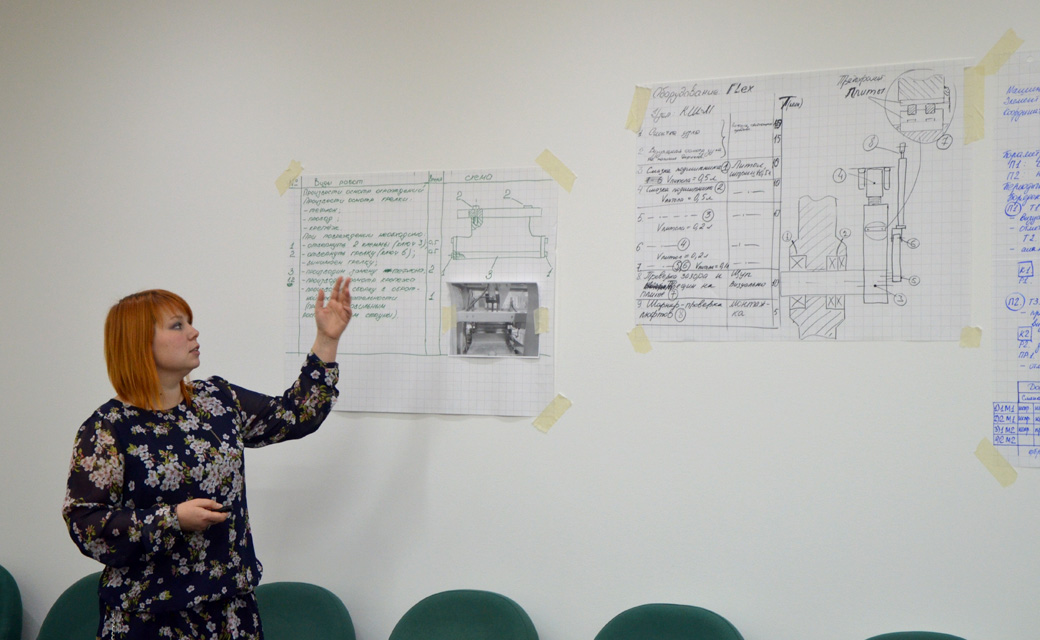

IV. Разработка визуального стандарта автономного обслуживания

В рамках следующего практикума участникам тренинга предстояло освоить на практике принципы разработки визуального стандарта автономного обслуживания оборудования оператором. Для этого учебная группа разделилась на четыре команды, которые постарались временно оказаться на месте оператора оборудования разработать и оформить на одном листе эффективный стандарт «для себя».

Разработка и презентация визуальных стандартов

Это позволило почувствовать важные нюансы, о которых в повседневной работе часто забывают руководители производственных и смежных подразделений и отделов.

V. Внедрение системы TPM

Завершающий блок семинара-тренинга был посвящен внедрения системы TPM на предприятии, в ходе которого участники семинара познакомились с ключевыми ролями и зонами ответственности в TPM, организационной структура TPM, сановными этапами и шагами при планировании, организации и внедрении Всеобщего производительного обслуживания оборудования. В ходе этого этапа участники семинара непрерывно «примеряли» методические рекомендации внедрения TPM на собственные подразделения и сразу же делились своими мыслями с присутствующими. Остальные в свою очередь с интересом поддерживали дискуссии.

Вручение сертификатов

Семинар-тренинг «Всеобщее обслуживание оборудования (TPM)» провел бизнес — тренер, консультант группы «Лин Консалт» Александр Осипов