Улучшение, основанное на стандартизированной работе. Кейс по внедрению

Бразильский журнал Операционный и производственный менеджмент, 14 (2017), с. 388-395.

Аннотация

Стандартизированная работа является эффективным методом для улучшения процессов, особенно когда он применяется к ручным операциям, например, на сборочных линиях. Этот инструмент является частью производственной системы Toyota и основан на сокращении потерь. Таким образом, цель данной работы состояла в том, чтобы внедрить метод стандартизированной работы на сборочной линии среднего шасси и определить выгоды от оптимизации работ операторов и их передвижения за счет сокращения потерь. Чтобы получить вышеуказанные результаты, был реализован небольшой проект на сборочной линии среднего шасси в одной из компаний, которая находится в Южной Бразилии.

Этапы:

- определение объекта исследования;

- хронометраж операций и определение времени такта;

- создание таблицы производительности процесса;

- определение минимального количества операторов;

- балансировка линии;

- определение минимальной объема незавершенного производства в процессе (WIP);

- определение новой компоновки рабочего пространства;

- создание Карты (схемы) стандартизированной работы и Таблицы совмещения стандартизированных работ;

- обучение и внедрение метода стандартизированной работы;

- проверка результатов.

Результаты: сокращение времени сборки на 36 минут, сокращение перемещений операторов в среднем на 200 метров. Кроме этого, достигнуто сокращение времени простоя сборочной линии на 9,6%.

1. Введение

Совершенствование процессов в организациях ускоряется с учетом нынешней конкурентной ситуацией на рынке. Когда спрос на рынке растет, компаниям необходимо контролировать потери, запасы и перепроизводство.

Однако, когда спрос на рынке падает, что и так не способствует развитию, тем более важно, чтобы ресурсы компании использовались наиболее эффективно для поддержания ее конкурентоспособности.

Следовательно, недостаточно вкладывать средства в технологические инновации. Необходимо также обеспечить оптимизацию пространства и операций в производстве.

Эта статья описывает внедрение метода стандартизированной работы в автомобильной компании, как способа выявления потерь и улучшения процессов без крупных инвестиций. Основываясь на картировании процессов, перекомпоновки рабочих мест, корректировке производственных операций и улучшении местоположения запасов, можно добиться значительных улучшений.

Согласно Monden (2015) и Dennis (2008), задача стандартизации направлена на то, чтобы гарантировать оптимальное использование как материальных, так и людских ресурсов. Тщательно изучив деятельность и имея четко сформулированные концепции, можно увидеть нюансы, нарушения и потери, которые в совокупности представляют большой потенциал для улучшения системы.

Метод стандартизированной работы может быть разработан несколькими способами в производственных и сервисных компаниях, и не только в автомобильной промышленности. Применяя концепцию, инструменты и методы, можно усовершенствовать весь процесс и добиться более высоких результатов. Таким образом, компании могут выстроить оптимальный процесс, учитывая при этом условия, ограничения и имеющиеся ресурсы.

Рынок средних шасси является очень привлекательным для автомобильных заводов; как следствие, на нем очень высокая конкуренция. Благодаря широкой сети автомагистралей и обширным городским центрам на территории Бразилии всегда существует спрос на этот вид продукции. Чтобы обеспечить большую долю рынка в этой области бизнеса, компаниям необходимо постоянно вкладывать средства в улучшения и обновления. Стандартизируя процессы сборки, можно обеспечить сокращение количества переделок и других проблем, следовательно, гарантировать большую надежность конечному потребителю и обеспечить более высокие результаты в целом.

Стандартизированная работа повышает производительность, кроме того, этом метод позволяет снизить количество переделок. При работе с производственными задачами, которые включают в себя выполнение нескольких операций, эта повторяемость создает логическую последовательность, которая уменьшает количество ошибок и вероятность потерь.

2. Теоретическое основание

Компании по всему миру перенимают бережливое мышление, основанное на концепции «Производственной системы Тойота» (Toyota Production System, TPS)

При глубоком изучении системы, можно заметить, что ее концепция поддерживается двумя столпами: «Точно вовремя» и «Автономизация» (Just in Time and Autonomation). С момента появления TPS было разработано много инструментов, которые до сих пор могут использоваться для достижения положительных результатов в различных отраслях. Среди этих инструментов стоит упомянуть: систему вытягивания (Kanban), систему защиты от ошибок (Poka-yoke), систему организации рабочих мест (5S), заводскую компоновку (FactoryLayout), систему быстрой переналадки (SMED) и метод стандартизированной работы (Rodrigues, 2014).

Monden (2015) подтверждает, что стандартизированная работа, а также другие инструменты TPS, основаны на мероприятиях по контролю за временем производства и балансировке рабочей силы, повышении качества и снижении производственных затрат. Используя инструменты, предложенные этим методом, можно создать стабильную систему, которая может быть применена к любой производственной линии для достижения постоянных и эффективных результатов.

2.1 Производственная система

Чтобы изучать TPS, нужно понимать производственную систему в целом. Разумно проанализировать, что происходит на производстве, с двух точек зрения. Наблюдая за потоком материалов, услуг и идей, можно идентифицировать процесс. Между тем, работа, выполняемая производственным персоналом, машинами и оборудованием, представляет собой операции. И процесс, и операции связаны между собой; тем не менее, они должны анализироваться отдельно для достижения системных улучшений (Antunes, 2008).

Процесс — это путь, по которому движется сырье и становится продуктом. Путь представляет собой поток от сырья до готовой продукции. Между тем, операции связывают воздействия рабочих на материал через процесс. Глубокий анализ для улучшения процесса должен быть выполнен до любой попытки улучшить операции, чтобы максимизировать эффективность производства (Shingo, 1996).

Есть два способа улучшить процессы. Во-первых, сначала может быть усовершенствован сам продукт, а затем улучшены производственные процессы. Либо за счет технологического проектирования, либо применения технологий. На первом этапе исследуется лучший способ разработки продукта при сохранении качества и снижении производственных затрат. На втором этапе выбирают методы для производства продукции, что приводит к изменению скорости работы машин, изменению температуры и инструментов (Shingo, 1996).

Согласно Shingo (1996) и Antunes (2008), операции обозначают работу, выполненную над материалом, и их можно разделить на установочные и главные. Синго (1996) заявляет, что главные операции включают в себя основные и вспомогательные. Основные операции описаны ниже: (i) обработка — производство и сборка продукции; (ii) инспекция — проверка качества продукции; (iii) транспортировка — изменение места нахождения товаров в цехе; (iv) хранение — учет или хранение деталей и готовой продукции на полках, в ящиках и т. д. Вспомогательные операции выполняются непосредственно перед или после выполнения основных операций, то есть первые требуют выполнения последних (Antunes Jr., 1994).

2.2 Потери в производственном процессе

Потери могут быть первичными: избыток персонала, запасов и оборудования; или вторичными, которые являются следствием первичных потерь. Можно считать, что первичные потери распространяются по всему заводу и, следовательно, приводят к увеличению общих административных расходов. Что касается менеджмента, необходимо понять потери, которые образуются в процессе, и особенно их причины. При решении проблемы первичных потерь, вторичные потери будут постепенно уменьшаться (Silva, 2008).

Что касается устранения потерь, то необходимо полностью идентифицировать их в соответствии с тем, что Shingo (1996) идентифицировал в TPS и назвал «7 видов потерь», как показано ниже: (i) перепроизводство; (ii) ожидание; (iii) транспортировка; (iv) излишняя обработка; (v) излишние запасы; (vi) передвижения и; (vii) дефекты.

Семь видов потерь напрямую связаны с производственной системой; следовательно, они связаны с процессом и операциями.

2.3 Концепция стандартизированная работы

Стандартизированная работа — это самый безопасный, простой и эффективный способ выполнения задачи; Однако, есть много вариантов, как это можно сделать. Стандартизированная работа должна разрабатываться рабочими и использоваться в качестве основы для улучшений, поскольку отсутствие стабильности и стандартизации может привести к тому, что производство не будет работать в режиме «Точно вовремя» (Morgan et Liker, 2006). Важно понимать, что операции постоянно меняются, поэтому процесс всегда можно и нужно совершенствовать (Dennis, 2008).

Цель Стандартизированной работы — это стремление к высокой производительности за счет мероприятий, не сложных, но эффективных и действенных: выравнивание времени циклов процессов на производственной линии (балансировка линии), сокращение времени производства и определение минимальной партии обработки в процессе. Эти мероприятия позволяют снизить запасы и потери (Monden , 2015).

2.4 Элементы Стандартизированной работы

Для выполнения стандартизированной работы требуется, чтобы были определены четкие процедуры, выполняемые каждым оператором, на основе некоторых элементов. Среди нескольких авторов существует соглашение в отношении элементов стандартизированной работы, а именно: 1) времени такта, 2) последовательности работ и 3) стандартного объема незавершенного производства (S-WIP).

1) время такта — это количество времени, необходимое для производства одной единицы продукта, оно определяется соотношением между доступным временем и производственным спросом (OHNO, 1997);

2) последовательность работ — это порядок выполнения операций оператором за определенное время цикла процесса (Monden, 2015);

3) стандартный объем незавершенного производства (S-WIP) — это минимальное количество работы в процессе, необходимое для того, чтобы оператор мог выполнять процесс, избегая остановок во время работы машины (Dennis, 2008).

2.5 Способ применения стандартизированной работы

Метод, описанный Monden(2015), наряду с некоторыми концепциями, заявленными Dennis(2008), составляют выбранную основу для написания данной статьи, поэтому она является полной и дает подробную информацию об эффективном применении представленной концепции. Таким образом, основными этапами применения стандартизированной работы в компании являются: (i) установление времени для производства одной единицы продукции (времени такта); (ii) разработка Таблицы производительности процесса; (iii) создание Таблицы совмещения стандартизированных работ; (iv) подготовка Карты стандартизированных операций и; (v) обучение и оценка персонала.

2.6 Определение количества операторов

Согласно Antunes (2008), определение количества операторов рассчитывается путем деления общего ручного времени (общее время всех ручных операций, выполняемых в ячейке или на линии) на среднее время выпуска между двумя единицами продукции (время такта).

На сборочных линиях, большая часть времени производства связана с ручной работой. Поэтому, мощность линии сильно зависит от уровня подготовки операторов. Эта ситуация требует гибкости от операторов, чтобы система могла идеально работать (Antunes, 2008).

2.7 Балансировка

Shingo (1996) заявляет, что анализ времени и передвижений приводит к снижению времени, затрачиваемого на операции от 10% до 20%. Это может быть сделано путем оптимизации маршрутов передвижения и стандартизации рабочих процедур. Может быть улучшено размещение комплектующих и материалов, расположение предметов, определение оптимальных мест хранения и обеспечение легкого доступа к компонентам.

Процессы сборки не всегда происходят на сборочной линии, так как в них могут быть комбинации двух или более изготовленных или приобретенных компонентов в одном сборочном узле. Учитывая, что время сборки превышает время изготовления каждого компонента, объем работы должен быть разделен на рабочие центры (места), и каждый рабочий центр должен быть определен и сбалансирован по времени (Salvendy, 1992).

Salvendy (1992) определяет диаграмму очередности, в которой процесс сборки упорядочен в операции в форме последовательности, то есть для выполнения одной операции необходимо, чтобы предыдущие операции были уже завершены. Для последовательности операций должно быть определено время такта и минимальное количество рабочих центров.

3. Метод

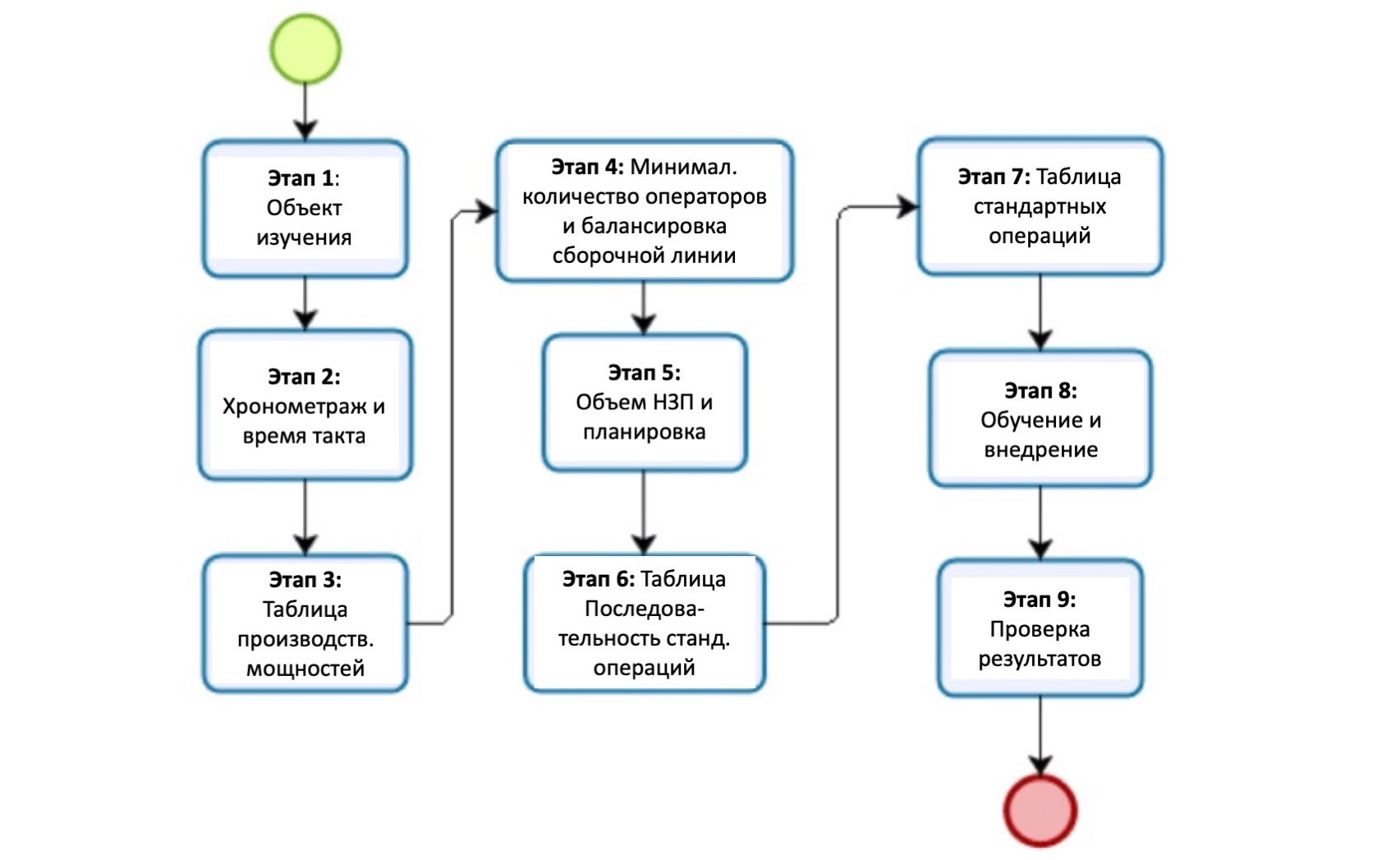

На основе теоретического исследования, проведенного на предыдущей сессии, был запланирован процесс внедрения, содержащий этапы, которым необходимо было следовать, чтобы стандартизированная работа была внедрена на сборочной линии среднего шасси, как показано на Рисунке 1.

Рис. 1.Последовательность этапов при внедрении метода Стандартизированная работа. Источник: авторы (2016).

Рис. 1.Последовательность этапов при внедрении метода Стандартизированная работа. Источник: авторы (2016).

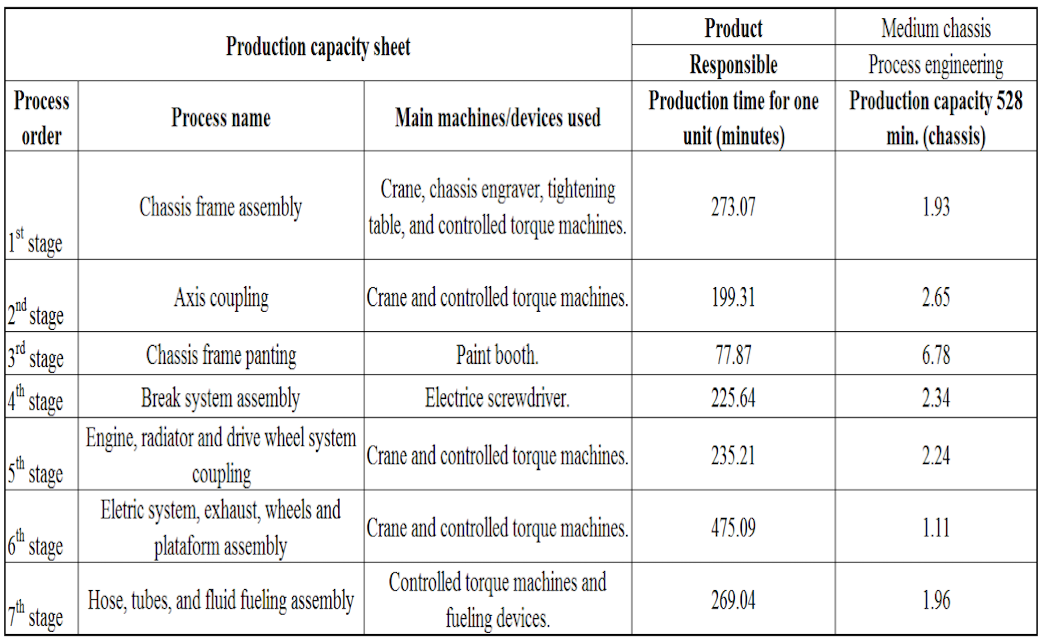

Таблица производительности процесса была разработана на 3-м этапе и включает в себя порядок выполнения процессов на сборочной линии, названия процессов, перечень основных машин и устройств, используемые в процессах, время цикла процессов в рабочих центрах и параметры производительности.

Корректировки, предложенные на этапе 5, учитывают ограничения компоновки, такие как доступная площадь, размеры изделий и расположение проходов. На этом этапе было реализовано наилучшее расположение деталей и комплектующих в процессе сборки, чтобы уменьшить потери при передвижении, а также сократить объем запасов.

Для этапов 6 и 7 были разработаны Таблица совмещения стандартизированных работ, содержащие последовательность задач, которые должен выполнять оператор, а также время, отведенное для выполнения каждой операции; и Карта (схема) Стандартизированной работы, которая содержит схему планировки рабочего центра, стандартный объем незавершенного производства, перечень важных предметов, а также требования, касающиеся качества и безопасности.

После того, как документы, разработанные на предыдущих этапах, были утверждены, на этапе 8 требовалось обучить максимальное количество операторов предлагаемым задачам, чтобы они могли поддерживать стандартизированную работу даже при отсутствии или перемещении сотрудников.

После завершения этапов с 1 по 8 операторы уже усвоили стандартизированный метод работы, поэтому производительность сборочной линии постоянно измерялась, чтобы проверить, выполнялись ли предложенные шаги и был ли соблюден стандарт работы.

Операции были распределены по шагам на 4-м этапе с учетом времени такта как максимального значения для добавления операций на каждом шаге, а также с точки зрения ограничений по оборудованию, персоналу и местам хранения.

4. Описание кейса

4.1 Объект исследования

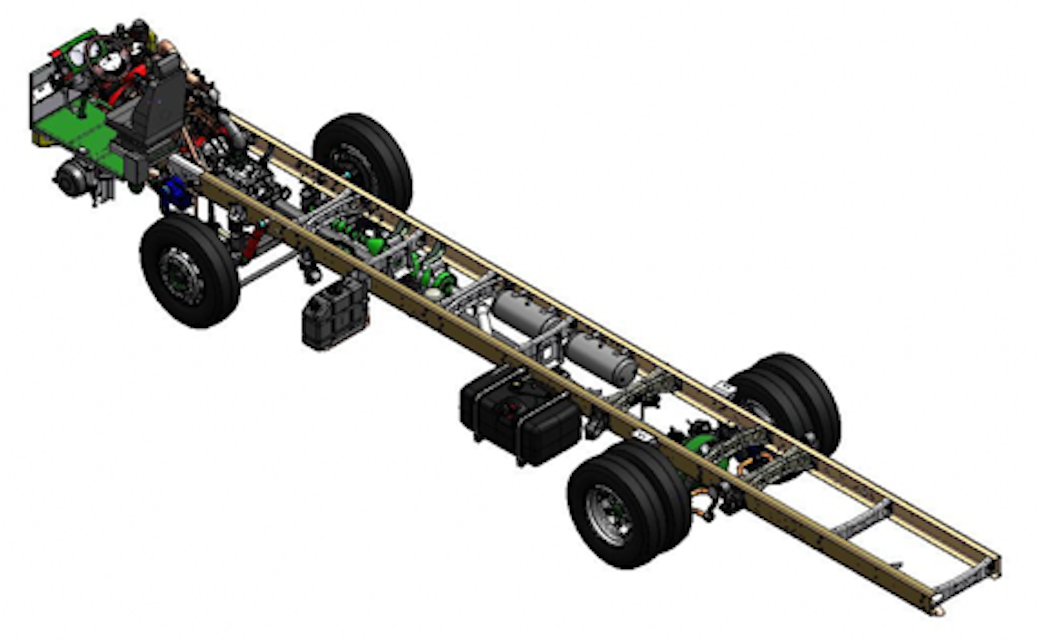

Это исследование было проведено на сборочном конвейере среднего шасси в компании в Южной Бразилии. Компания является частью автомобильного сектора, так как производит тракторы, грузовики, шасси для автобусов, коммунальных транспортных средств, двигателей и генераторных установок. Производительность сборочной линии измерялась до и после внедрения метода стандартизированной работы для проверки достижения целей. Модель шасси, собранная на сборочной линии, показана на Рисунке 2.

Рисунок 2.Трехмерная иллюстрация готового среднего шасси. Источник: коллекция компании (2015).

Рисунок 2.Трехмерная иллюстрация готового среднего шасси. Источник: коллекция компании (2015).

На первом этапе были собраны все данные о продукте и процессе, а также информация о прогнозе спроса и производственных мощностях.

Этап 2 состоял из измерения времени каждой операции, выполняемой на сборочной линии, с целью двойной проверки указанного времени. Время такта сборочной линии было определено на основе данных о ежемесячном объеме производства и доступного времени работы сборочной линии.

Сборочная ячейка имеет форму линии, разделенной на семь этапов, состоящих из предварительной сборки узлов в зонах рядом с основной сборочной линией.

Регулярно используемые запасы комплектующих для сборки расположены на полках рядом с каждым этапом, в то время как детали с повышенным спросом и избыточные запасы находятся в специальных кладовых.

4.2 Хронометраж и определение времени такта

Вначале время каждой операции было измерено, а все времена циклов операций на сборочной линии были сравнены между собой, обновлены и зарегистрированы в информационной системе. Основные действия, которые были хронометрированы: передвижения сборщика к месту хранения комплектующих или к тележке с инструментами, установка и сборка деталей и узлов.

Принимая во внимание только готовые изделия, которые собираются ежемесячно, при этом каждый месяц длится 20 рабочих дней, а ежедневное время работы сборочной линии составляет 528 минут, время такта можно определить в соответствии с Формулой 1:

Время такта сборочной линии = (528 минут) / (2,08 продукта / сутки) = 254,2 минуты / продукт

4.3 Таблица производительности процесса

На каждом этапе сборочной линии выполняется несколько операций, а также множество действий в рамках каждой операции. Для разработки таблицы производительности процесса была расчитана производительность каждого этапа, как показано в Таблице 1.

Таблица 1.Таблица производительности процесса. Источник: авторы (2015).

Таблица 1.Таблица производительности процесса. Источник: авторы (2015).

4.4 Количество операторов и балансировка

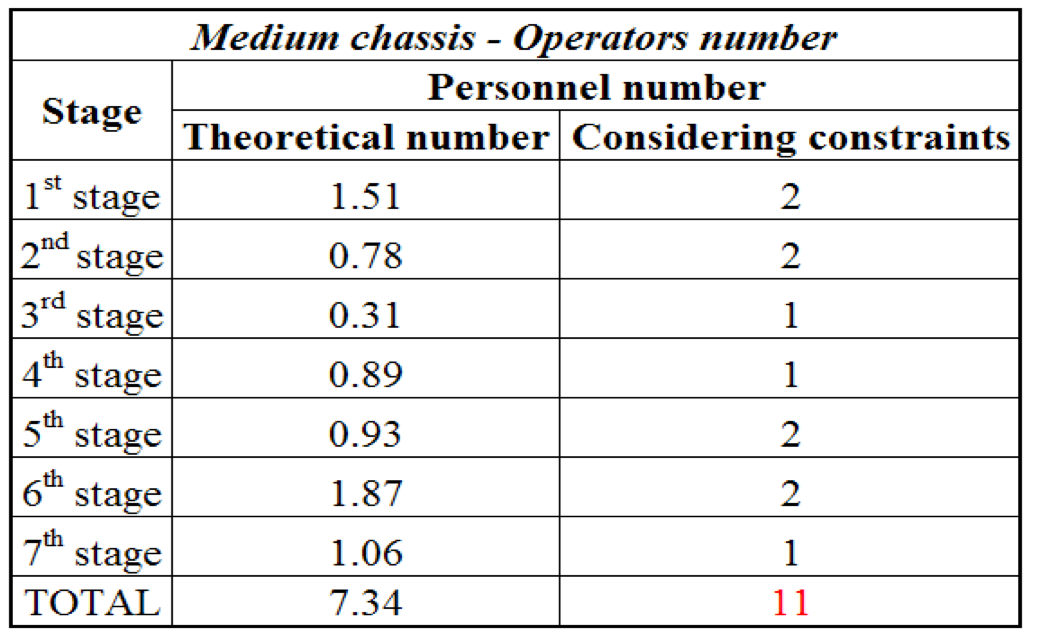

Для того чтобы определить количество операторов на сборочной линии, необходимо учитывать измеренное время и фактор усталости на каждом этапе линии индивидуально, после этого разделить этот результат на время такта.

При сложении полученных значений минимальное теоретическое число операторов на сборочной линии составляет 7,34. Однако перед определением идеального числа операторов необходимо принять во внимание некоторые аспекты.

Сборочная линия имеет логическую последовательность, которую необходимо соблюдать при выполнении операций. Эта последовательность определяется ограничениями на некоторые машины и стационарными устройства на сборочной линии, узлами, которые должны быть собраны раньше других, и непрерывностью транспортных систем.

Результаты, приведенные в таблице 2, были получены на основе вышеупомянутых аспектов и с использованием ранее приведенных инструкций для расчета количества операторов.

Таблица 2.Количество операторов. Источник: авторы (2015).

Таблица 2.Количество операторов. Источник: авторы (2015).

Ограничения процесса снизили эффективность баланса операций, поскольку требуется увеличить количество человеческих ресурсов при выполнении нескольких действий.

В формуле 2 ниже представлена формула для определения баланса эффективности.

Эффективность проекта = 7,34 / 11 × 100 = 66,73%

Формула 2. Баланс эффективности

4.5 Незавершённое производство и изменение компоновки участка

Каждый этап сборки имеет специальную зону длиной 15 метров и шириной 7 метров для размещения собранного продукта, а также достаточное пространство для перемещений операторов и место для хранения деталей, комплектующих и узлов, которые используются во время процесса.

Эти узлы и комплектующие размещены максимально близко к месту сборки, насколько это возможно.

Процессы подсборки находятся рядом со сборочной линией. Узлы из процессов подсборки собираются в готовые изделия позже. Чтобы контролировать количество наборов подсборок, наряду с заданием для процесса, в начале смены также выдается контрольный лист для каждого участка подсборки. Поэтому сборщики на участках подсборки не будут собирать больше комплектов, чем это требуется за смену.

Чтобы реализовать все изменения на сборочной линии, был использован инструмент непрерывного улучшения Кайдзен, поскольку он является основой для TPS. Благодаря этому инструменту все действия, необходимые для приведения сборочной линии в соответствие с предложенной моделью, были запланированы и выполнены за одну неделю. Основные мероприятия, которые были выполнены на сборочной линии, перечислены ниже:

1) со сборочной линии были убраны 58 ненужных предмета;

2) были доработаны 44 ящика с деталями с учетом изменений в их размещении;

3) комплектующие, пользующиеся высоким спросом и самые тяжелые детали были перемещены ближе к сборочной линии, чтобы облегчить к ним доступ и чтобы их было проще подать на линию с помощью вилочных погрузчиков;

4) создано центральное зарядное устройство для электрических гайковертов;

5) разработаны и усовершенствованы тележки для приборов и инструментов.

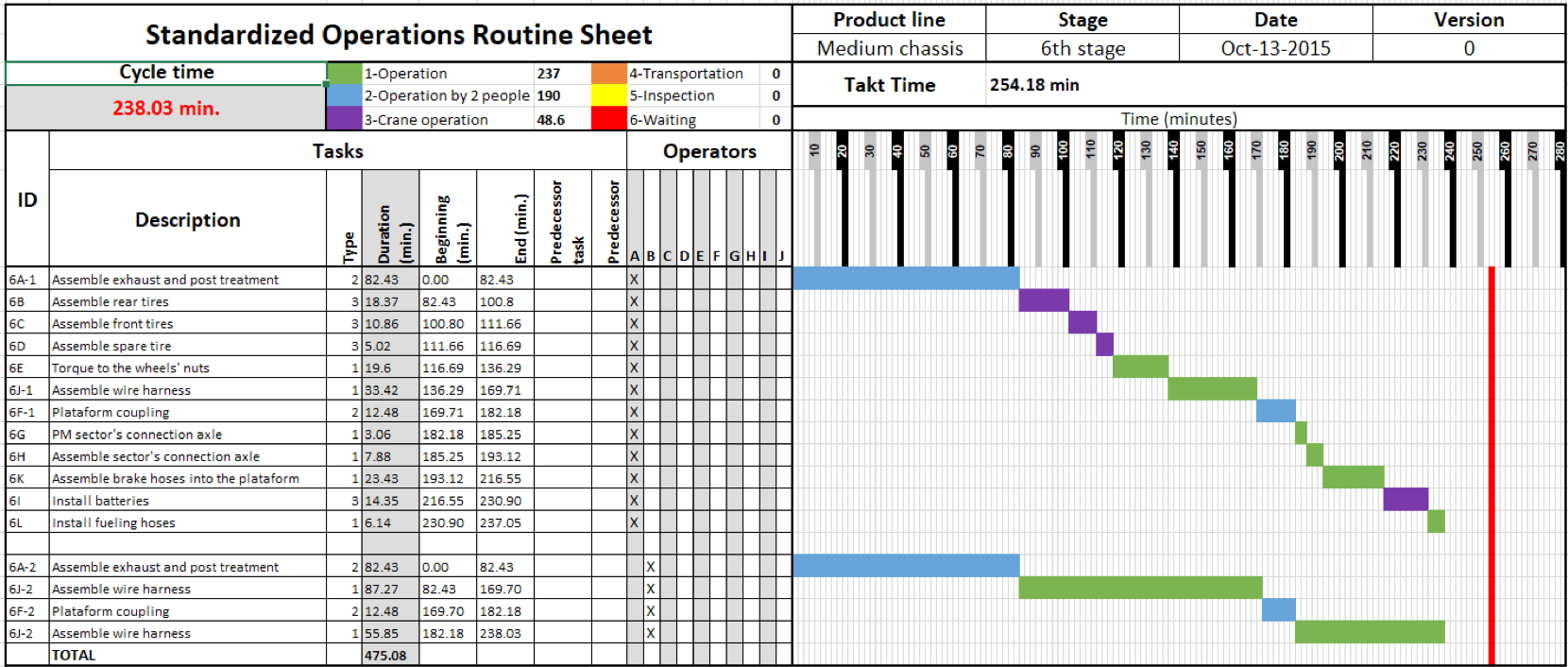

4.6 Таблица совмещения стандартизированных работ

Для каждого рабочего места была разработана Таблица совмещения стандартизированных работ, как показано на рисунке 3. Для разработки этой таблицы были определены шесть видов деятельности: обычная работа, работа, выполняемая двумя людьми, работа с помощью крана, транспортировка, проверка и ожидание.

Это различие позволяет визуализировать графики и проверить, что кран является ресурсом с наибольшим ограничением использования, а также действия, которые должны выполняться одновременно, когда на одной и той же стадии находится более одного оператора.

Благодаря достижению оптимального баланса между работами на всех этапах, нет необходимости иметь стандартный запас незавершенного производства в процессе, который можно считать идеальным процессом.

Рисунок 3.Пример Таблицы совмещения стандартизированных работ. Источник: авторы (2015).

Рисунок 3.Пример Таблицы совмещения стандартизированных работ. Источник: авторы (2015).

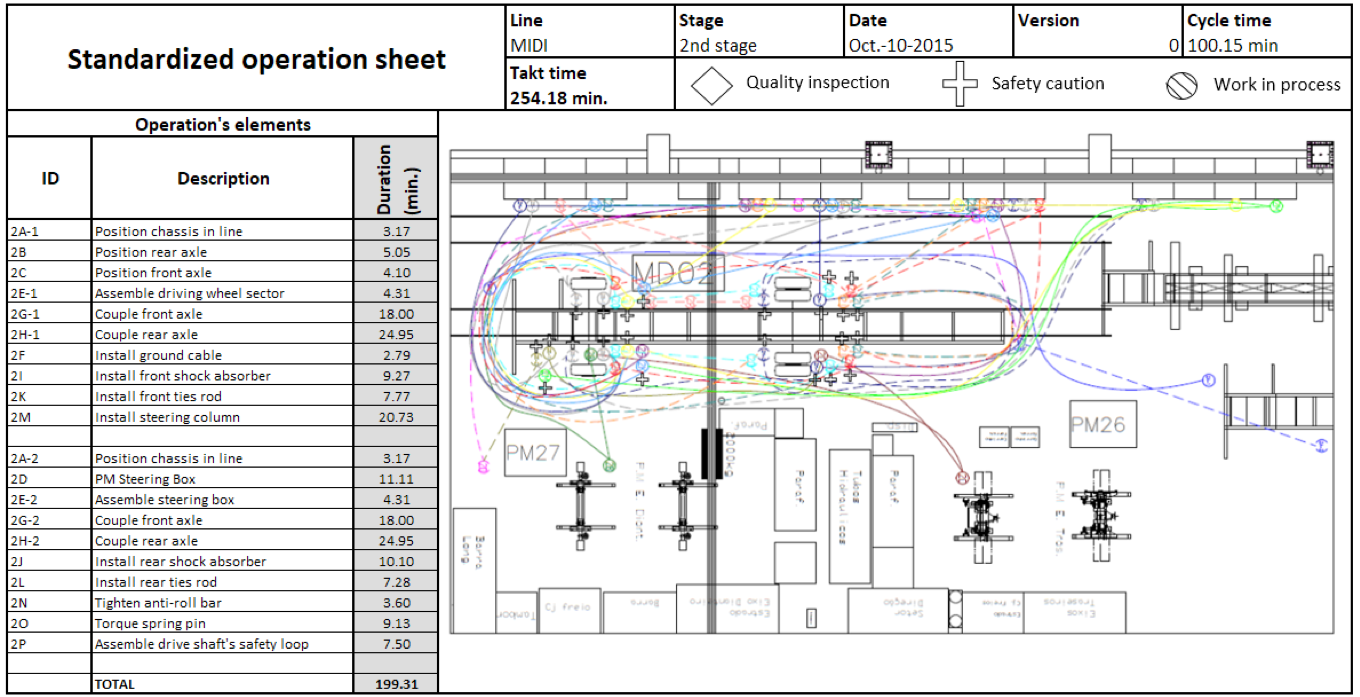

4.7 Карта (схема) Стандартизированной работы

Карта (схема) Стандартизированной работы была разработана и размещена на каждом рабочем месте, вместе с Таблицей совмещения стандартизированных работ. На этой карте указаны элементы безопасности и качества, объемы незавершенного производства и оптимальные маршруты передвижения операторов на своих рабочих местах для достижения наилучших результатов, как показано на рисунке 4.

Рисунок 4.Пример Карты Стандартизированной работы. Источник: авторы (2015).

Рисунок 4.Пример Карты Стандартизированной работы. Источник: авторы (2015).

На этой карте визуально показана компоновка анализируемого этапа сборки, поэтому оператору легче понять порядок выполнения операций и схему передвижения. Это также позволяет проверить, выполняются ли операции наилучшим образом, и помогает при обучении новых операторов.

4.8 Обучение и внедрение

После знакомства с философией TPS, успешное внедрение Бережливого мышления зависит от программ обучения. Поэтому, была организована встреча со всеми операторами и рабочими сборочного цеха, чтобы рассказать о проекте, а также о целях метода и его преимуществах. Была объяснена важность выполнения всех видов деятельности в установленном порядке, так как от этого зависит наиболее эффективное использование ресурсов и повышение производительности труда.

Операторам были показаны Карта Стандартизированной работы и Таблица совмещения стандартизированных работ, а также разъяснен смысл информации, содержащейся в них. Была разъяснена цель метода, продемонстрировав операторам, что все процессы сборки будут проще и производительность будет повышена после внедрения. Была подчеркнута важность совместного использования этих двух документов одновременно, поскольку информация, содержащаяся в них является взаимодополняющей.

Операторы легко приняли предложенный метод, потому что поняли, что этот метод был призван облегчить деятельность каждого на рабочих местах. В ходе тренинга были даны ответы на все вопросы и развеяны сомнения операторов относительно представленного материала, а также записаны их предложения относительно будущих улучшений.

После обучения весь разработанный материал был размещен вдоль сборочной линии. Сначала документы были представлены супервайзеру и мастеру линии, чтобы они проверили порядок действий и нормы времени. После проверки они утвердили документы. Места размещения комплектующих и инструмента были проверены дважды, чтобы обеспечить минимальное перемещение операторов при их поиске в процессе сборки.

Для поддержания стандартизированной работы важно периодически проверять любые изменения в процессе, которые могут изменить выполняемые операции.

Компания должна изучить и сделать возможные модификации продукта, усовершенствовать процессы, приобрести новые инструменты и устройства, чтобы данные по процессу и задействованный персонал всегда были актуальными. Ответственность за проведение этой деятельности несут отдел подготовки производства, а также персонал сборочной линии и другие отделы, которые могут быть вовлечены, такие как отделы качества и поставок.

4.9 Проверка результатов

Результаты были проверены через месяц после начала работы по новому методу, поэтому операторы привыкли к новому процессу, к новым местам размещения комплектующих и деталей и уже достигли обычного темпа работы.

Время сборки было сокращено на 36 минут по сравнению с ситуацией до внедрения стандартизированной работы. За счет переноса некоторых работ на этапы сборки рядом с линией и перемещения деталей в запасы, оптимизировались маршруты перемещения операторов. Сокращение составило в среднем 200 метров. Также на 5 уменьшилось количество остановок для поиска деталей и инструментов в расчете на каждое собранное шасси. Таким образом, можно утверждать, что фокус стандартизированной работы сохранялся и в ходе ее внедрения.

Можно утверждать, что выполнение данного исследования было оправданным, поскольку были достигнуты положительные результаты, как описано выше. Учитывая, что стандартизированная работа основана на приверженности персонала, можно полагать, что сотрудники сборочной линии будут продолжать работать над непрерывным совершенствованием процесса, устраняя сбои и потери и добиваясь совершенства в производстве.

5. Вывод

Предложенные этапы применения метода стандартизированной работы на сборочной линии были эффективными с точки зрения достижения поставленных целей. Поставленная общая цель была достигнута, поскольку все предложенные этапы были выполнены и предложенный метод был реализован.

В Карте Стандартизированной работы и Таблице совмещения стандартизированных работ предусмотрена стандартизация рабочих заданий. Чтобы завершить этап 4, минимальное количество операторов и балансировка операций были определены путем деления рабочей нагрузки, чтобы действия можно было выполнить в установленное время такта и с учетом ограничений. Благодаря корректировке компоновки участка и определению минимальной объема незавершенного производства в процессе количество потерь, обнаруженных в процессе, было сокращено, что помогло процессу снабжения, выполняемому отделом логистики. И вся сборочная линия была лучше сбалансирована.

Формат в котором были разработаны Карта Стандартизированной работы и Таблица совмещения стандартизированных работ помогает визуальному управлению, поскольку всегда можно проверить последовательность действий и легко определить потенциальные улучшения и проблемы.

В настоящее время наибольшее ограничение, с которым сталкивается сборочная линия, — это значительно снизившийся спрос по сравнению с производительностью сборочной линии из-за экономического кризиса, который наносит ущерб всему промышленному сектору.

Среди результатов стоит упомянуть, что время цикла сократилось на 15%, передвижения операторов сократились на 34,5%, а время простоя сократилось на 9,6%. Результаты данного исследования показывают, что используемый метод является надежным и представляет реальные возможности для совершенствования.

Improvement based on standardized work: an implementation case study.

Julio Cesar Fin, Gabriel Vidor, Ivandro Cecconello, Vanessa de Campos Machado, University of Caxias do Sul.

Перевод с английского.