Расчет пропускной способности потока в многономенклатурном производстве

При внедрении Бережливого производства (Lean Production) часто возникает вопрос — Как рассчитать пропускную способность потока, в котором производится большое количество номенклатурных позиций? Когда производится всего один продукт, все просто. Все гораздо сложнее в многономенклатурном производстве.

Допустим компания производит 3 продукта — P1, P2 и P3.

Количество наименований продукции может быть сотни и тысячи. Методика расчета пропускной способности при этом не изменится. Правда, для расчетов вам тогда скорее всего понадобится уже какой-то софт. Но для понимания методики достаточно рассмотреть всего 3 наименования.

Допустим существует какой-то производственный процесс, включающий несколько технологических операций. См. Рис. 1 – Производственный процесс.

Условимся, что каждая такая технологическая операция (это может быть обобщенная операция, т.е. состоящая из нескольких операций) выполняется на одной производственной позиции (или на одном производственном посту).

Условимся, что каждая такая технологическая операция (это может быть обобщенная операция, т.е. состоящая из нескольких операций) выполняется на одной производственной позиции (или на одном производственном посту).

Производственным постом может быть станок, несколько станков, рабочий центр или даже целая производственная линия. Пост также включает в себя рабочих (операторов), работающих на этом оборудовании.

Для определения пропускной способности потока нам нужно будет рассчитать загрузку каждого такого производственного поста.

В нашем примере будет 4 таких поста, на которых выполняются 4 технологических операции – A, B, C и D.

Для конкретности будем считать, что любой наш продукт во время производства проходит один и тот же технологический маршрут – последовательно операции A, B, C и D. Это совершенно не обязательно. Условимся об этом для простоты.

Для конкретности будем считать, что любой наш продукт во время производства проходит один и тот же технологический маршрут – последовательно операции A, B, C и D. Это совершенно не обязательно. Условимся об этом для простоты.

Для того, чтобы определить пропускную способность потока в целом нам нужно определить пропускную способность каждого поста. Тот пост, который будет иметь наименьшую пропускную способность и будет определять пропускную способность всего потока.

Для расчета пропускной способности необходимы времена циклов операций по каждому продукту на каждом посту. Эти данные занесены в таблицу 1 Время циклов / Время такта. Разумеется, данные должны быть качественными.

Так как пропускная способность потока зависит от номенклатурной структуры производимой продукции, рассмотрим наш месячный производственный план. См. Таблицу 2.

Для расчетов пропускной способности потока можно взять любой другой период. Например, день, неделя.

Для расчетов пропускной способности потока можно взять любой другой период. Например, день, неделя.

Итак, у нас есть 3 наименования продукта, которые мы должны произвести за месяц в следующих количествах.

P1 – 400 шт., P2 – 600 шт. и P3 – 1 400 шт. Всего – 2 400 шт.

Этот план, т.е. наименования продукции и их количество, называется Production Product Mix. Или кратко — Product Mix.

Пропускная способность потока будет зависеть от структуры этого Mix-а. Доля каждого продукта (по количеству) в нашем Product Mix указана в Таблице 2 в столбце — % от плана.

Дальше нужно рассчитать загрузку каждого поста для такой структуры Product Mix-а.

Загрузка поста рассчитывается по следующей формуле: N = Кол.P1 x Время Цикла (P1,N) + Кол.P2 x Время Цикла (Р2,N) + Кол.P3 x Время Цикла (Р3,N), мин/мес.

Например, для «Узкого места», поста «С» Загрузка = 400*5,0 + 600*1,9 + 1 400*2,9 = 7 200 мин в месяц.

В строке «Итого» по каждому посту указано суммарное время, требуемое на обработку всех 3-х наименований продукции на этом посту за месяц.

Максимальное время, 7 200 минут, у нас будет загружен пост «С».

Это означает, что он является «Ресурсом, ограничивающим производительность (РОПом)» или «Бутылочным горлышком».

Нужно отметить, что в расчетах пока не учтено время переналадок и других остановок.

Допустим для поста А переналадки не требуются, а для остальных постов требуются.

Предположим, для поста «B» — требуется 300 минут, для поста «С» – 1 200 и для поста «D» – 180 минут в месяц.

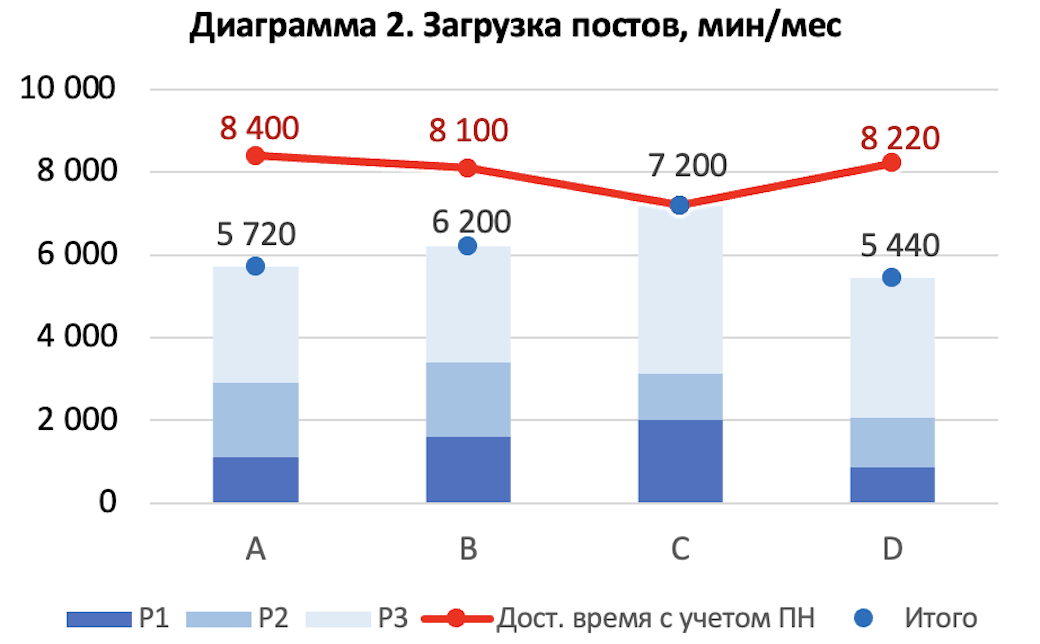

На диаграмме 2 «Загрузка постов» отображено время загрузки постов и доступное время каждого поста с учетом времени переналадок.

Голубые столбики показывают сколько времени работы каждого поста требуется на технологические операции по каждому из 3-х продуктов.

А красная линия показывает доступное время каждого поста с учетом переналадок, но без учета любых других остановок! На обслуживание, ремонт, замену режущего инструмента, загрузку сырья и т.д.

Диаграмма загрузки хорошо показывает запасы мощности каждого поста в зависимости от структуры Product Mix-а.

Мы видим, что наша производственная система при таком плане производства будет загружена по максимуму, так как доступное время поста «С» и загрузка поста «С» равны.

Значит при такой структуре Product Mix-а максимальная пропускная способность нашего потока (без учета других остановок, кроме переналадок) равна 2 400 единиц в месяц.

Важно отметить, что структура Product Mix-а по количеству изделий и по времени загрузки «узкого места» может сильно отличаться.

Например, по количеству продукт P1 занимает в структуре 16,7%, а по времени загрузки РОПа почти 28%! Это важно учитывать при ценообразовании на продукцию.

Т.е. целесообразно назначать цену на продукт с учетом времени загрузки этим продуктом «узкого места».

Можно также взглянуть на поток через время циклов и время такта.

Это будет уже взгляд не относительно доступного времени производства, а относительно спроса на вашу продукцию.

В данном случае картины будут схожими так как мы загрузили нашу производственную систему «под завязку».

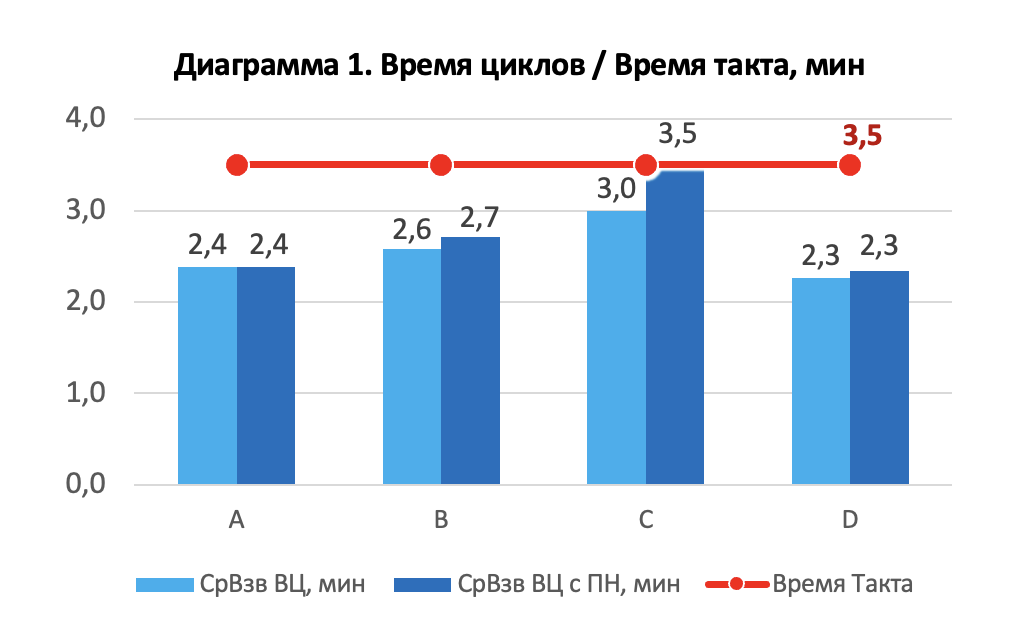

Сначала нужно рассчитать так называемое средневзвешенное время цикла каждой из 4-х операций. См. таблицу 1 — СрВзв ВЦ. Пока без учета времени на переналадки.

Для расчета средневзвешенного времени цикла некоторой усредненной операции на посту N нужно разделить время, требуемое для обработки всех номенклатурных позиций из Product Mix-а на посту N на общее количество операций на посту N.

Например, для «Бутылочного горлышка» — поста «С», нужно разделить 7 200 доступных минут на 2 400 операций. Получится — 3 минуты (без учета переналадок).

Чтобы рассчитать средневзвешенное время цикла с учетом переналадок нужно ко времени загрузки поста добавить время переналадок и разделить на количество операций на этом посту.

Для поста «С»: (7 200 минут + 1 200 минут) / 2 400 операций = 3,5 минуты.

На диаграмме 1 голубым цветом, показано средневзвешенное время цикла усредненной операции на каждом посту без учета переналадок, а синим – с учетом времени переналадок.

Логично, что время циклов с переналадками больше.

Логично, что время циклов с переналадками больше.

Расчет времени такта

Для того, чтобы оценить запасы мощности на каждом посту, нужно рассчитать Время такта.

Для этого сначала нам нужно определить доступное время производства.

Допустим производство работает в одну 8-ми часовую смену с перерывами 60 минут в смену. Доступное время в смену 480-60 = 420 минут.

Если производство работает 20-ть рабочих дней в месяц, получается 8 400 минут в месяц.

Чтобы рассчитать время такта нужно разделить доступное время производства в месяц, 8 400 минут на совокупный спрос – 2 400 шт. Получится 3,5 минуты на единицу продукции.

Т.е. в среднем нужно отгружать клиентам 1 единицу продукции из Product Mix-а каждые 3,5 минуты.

На диаграмме 1 Время такта – обозначено красной линией.

В итоге, по каждому посту виден запас мощности без учета и с учетом переналадок.

С учетом переналадок пост «С» загружен на 100%, так как средневзвешенное время цикла усредненной операции на этом посту с учетом переналадок равно времени такта.

Значит при таких временнЫх параметрах и таком Product Mix-е производственная система будет работать на пределе возможностей.

Максимальная пропускная способность при такой структуре Product Mix-а и без учета других остановок составит 2 400 единиц в месяц.

Сокращение времени переналадок.

Несколько слов о переналадках.

Обычно количество переналадок стараются минимизировать. Вроде бы логика здесь очевидна. Но здесь есть противоречие.

С одной стороны, компанию интересует мощность потока, так как она хочет произвести и затем продать как можно больше. Поэтому производство старается минимизировать количество переналадок, так как чем больше переналадок, тем больше потери времени на них и ниже мощность потока.

Но! Кроме мощности потока компанию также интересует и его скорость.

Так как чем выше скорость потока, тем быстрее компания может выполнять заказы клиентов.

Чтобы повысить пропускную способность потока, т.е. его мощность, нужно уменьшить общее время переналадок, и производство старается уменьшить их количество.

Но чем меньше количество переналадок, тем производство вынуждено работать с более крупными производственными партиями. А это в свою очередь ведет к повышению уровня запасов незавершенного производства и снижению скорости потока за счет увеличения времени пролеживания полуфабрикатов между операциями.

Вот в чем тут дело!

Что с этим делать?

Выход только один. Увеличивать количество переналадок, но существенно, в разы или даже на порядки, снижать время каждой переналадки!

Для этих целей разработан инструмент Бережливого производства, который так и называется «Быстрая переналадка» или SMED.

Применение условных единиц для расчета пропускной способности.

Иногда при расчете пропускной способности потока не очень удобно все время учитывать структуру Product Mix-а.

В приведенном примере всегда делается оговорка о том, что максимальная пропускная способность 2 400 шт., но при ДАННОЙ структуре Product Mix-а.

А при другой структуре она может быть уже 2 200 шт, или 2 800 шт.

А хотелось бы иметь какую-то одну цифру вне зависимости от структуры.

Есть Лайфхак. Он называется – условная единица (УЕ).

Вводится некоторая условная единица пропускной способности потока.

Проще объяснить на примере.

У нас есть 3 номенклатурных производственных позиции. P1, P2 и P3.

Мы выбираем в качестве условной единицы позицию, у которой минимальное время обработки в «узком месте».

В нашем примере это позиция P2. Время цикла на посту «С» у этой позиции равно 1,9 минуты. Для остальных позиций мы рассчитываем коэффициент пересчета относительно этой позиции. Для этого делим время цикла на посту «С» каждой позиции на время цикла УЕ, т.е. P2.

Соответственно, для P1 получаем коэффициент 5,0/1,9 = 2,63, для P3 – 2,9/1,9 = 1,53.

Теперь можно пересчитать месячный план производства в условных единицах.

P1 = 400 * 2,63 = 1 053 УЕ, P2 = 600 *1 = 600 УЕ, P3 = 1 400 * 1,53 = 2 137 УЕ. Всего — 3 790 УЕ.

Это будет пропускную способность потока в условных единицах.

В дальнейшем даже при изменении структуры Product Mix-а пропускная способность потока в условных единицах останется прежней.

Это удобно особенно тогда, когда компания занимается совершенствованием потока. Например, увеличением его пропускной способности. В этом случае удобно ставить цели и отслеживать прогресс такого проекта в УЕ.

Резюме.

Для расчета пропускной способности многономенклатурного потока нам нужны:

- Product Mix

- Информация о доступных рабочих постах.

- Технологические маршруты для производства всех номенклатурных позиций.

- Достоверная информацию о реальных временах циклов технологических операций.

- Количество и время переналадок на каждом рабочем посту.

Для упрощения расчета можно ввести условную единицу пропускной способности. Например, выбрать и приравнять условную единицу к реальной номенклатурной позиции, имеющей минимальное время цикла в «узком месте».

Чтобы рассчитать пропускную способность в условных единицах нужно разделить доступное время РОПа с учетом переналадок и других остановок на время цикла обработки условной единицы.

В приведенном примере доступное время поста «С» (7 200 минут) нужно разделить на время цикла продукта P2 на посту «С» (1,9 минуты). Получится 3 790 условных единиц.

Это и есть текущая пропускная способность потока в условных единицах.

На нашем YouTube канале Вы можете посмотреть видеоверсию этой статьи.